フィルムキャスティングの製造ラインでは、ダイにより液状フィルム材料の膜厚を正確にコントロールしながら、鏡面ベルト上でキャスト成形を行います。

鏡面ベルト上に投下された液状フィルム材料はベンチュリードライヤーを通過し、そこで水性または有機溶剤を素早く効率的に蒸発します。この段階では、成形されるフィルム製品の端部はいかなる張力も受けずフリーの状態ですので、フィルム製品表面のしわや厚みにばらつきが発生するリスクが伴います。

IPCOの高性能なドライヤーシステムは、フィルムキャスティング工程を劇的に改善するために開発されました。フィルム製品の表面品質を一定に保ち、極めて高い精度でキャストすることを可能にします。そして、最終製品の品質不具合を最小限に留めることにより、製造コストの削減にもつながります。またこのドライヤーシステムはエネルギー節減にも寄与します。

IPCOのフィルムキャスティングシステムには数多くの利点がありますが、このベンチュリードライヤーは従来のドライヤーシステムと組合わせて併用できることが特徴の一つです。

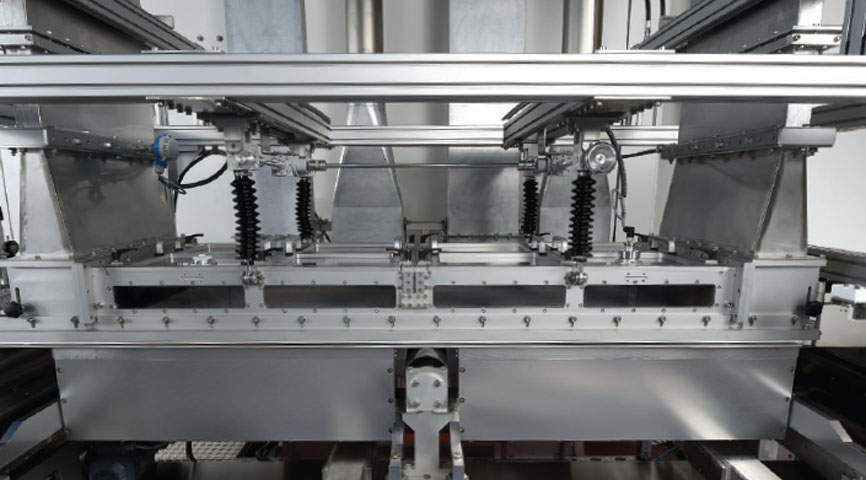

効果的なベンチュリードライヤーの仕組み

このIPCOベンチュリードライヤーは浸透性金属フォームを使用することにより、お客様の製造ラインに多くの利点をもたらします。

ドライヤー装置内に配置した浸透性金属フォームの上部を熱風が通過することにより、その背面で負圧が生じます。

その結果生じた一定の吸引力により、フィルム材料に含まれる溶剤を吸引することで、効果的な乾燥工程を実現します。従来の熱風式のドライヤに比べ、熱影響による縮みを最小限に抑え、フィルム表面や形状の不具合を回避することができます。

製品品質の改善と乾燥工程の効率化

IPCOベンチュリードライヤーをお使いいただくことで、お客様のキャスティングラインでの製品品質と生産性を大きく改善することができます。

従来のドライヤーシステムに比べて、熱交換効率が向上し、乾燥工程を短くすることも可能です。

最適なアプリケーション

フィルター膜(ニトロセルロース)

-医療や食品製造で使用されるフィルターで膜厚が40-100 um

セラミックテープ

-半導体、燃料電池、太陽電池で使用されるテープで膜厚は200-300um

食料品フィルム(溶解ポリマー)

-薬品のカプセルや錠剤で膜厚は40-50um

光学フィルム(TAC)

-液晶ディスプレイで使用される光学フィルムで膜厚は30-200

リチウムイオン電池

-バッテリーの電極で膜厚は10-50um

最先端の技術とソリューション

IPCOベンチュリードライヤーは、コーティングやキャスティングといったフィルム製造技術の研究機関と共同開発されました。

ベンチュリードライヤーの利点

-フィルム製品の表面品質の向上

-フィルム製品の厚みを正確かつ一定に保つ

-製造ライン上での不具合発生率の低減

-キャスティングマシンの幅方向、長さ方向を均等に乾燥することができる

-熱交換効率の向上

-乾燥工程の短縮化